3級海技試験[口述 機関] 実際に問われる分野別問題ベスト3!

外航海運に勤める1等機関士です。

次の2つのデータをまとめ問われる頻度の高い問題を解答付きで公開します!

・毎年弊社新入社員が受験する3級海技試験[口述 機関]のデータ

・毎年神戸大学海事科学部の卒業生がまとめるデータ

試験間近の方!とりあえずこの記事での問題だけは頭に叩き込んでおいてください!

*「ボイラー運転」についてはデータが少なく2位までとなっております。

今回この記事を書くにあたり、参考にさせていただいた文献は以下の通りです。

- 機関科一・二・三級 口述試験の突破

- 海技士3E口述対策問題集

- 読んでわかる機関基礎改訂版 (航海訓練所シリーズ)

- 舶用ディーゼル機関教範改訂6版

ディーゼル機関構造

1位 乗船した船舶の機関形式

機関形式で覚えておくこと

- エンジン型式 (2サイクルor4サイクル)

- シリンダ数 (6気筒や11気筒など)

- ピストン径 (**mm)

- 最高出力/回転数 (**馬力/**RPM)

- 総排気量 (**CC)

船には必ず機関仕様書がありますので、必ず目を通しておきましょう。

機関型式:11L98MCの意味

仕様書には機関型式が掲載されていますのでその意味も押さえておきましょう

- 11:シリンダ数

- L:ロングストロークエンジン

- 98:シリンダ内径(cm)

- MC:カム軸駆動機関

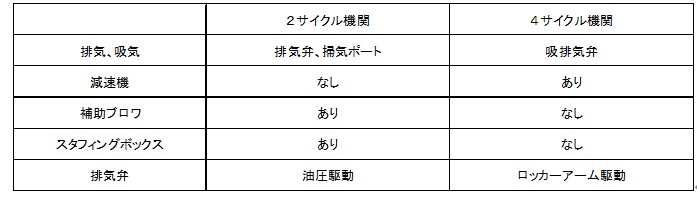

2位 2サイクルと4サイクルの違い

3位 トランクピストン型、クロスヘッド型の利点と欠点

各種効率について

1位 機関損失の種類と算出方法 機械損失の中で最大のもの

機関損失の種類と算出法

機械損失の中で最大のもの

機械損失の種類

- 潤滑油損失

- 冷却清水損失

- 掃気冷却損失

- 排気ガス損失

- 摩擦損失

その中で摩擦損失が最大となる。摩擦損失の大部分はピストンリングとシリンダライナとの摩擦によるもので、これはガス圧力、回転速度、潤滑油の粘度などが高くなると増大する。

2位 シリンダの出力が低下する原因とは

- 機関が過負荷になった時(気象海象、船体の汚れ、プロペラの異常等)

- ピストンリング焼き付き、折損などでガス漏れが著しくなることによる圧縮圧の低下

- ピストン、シリンダや軸受部その他の焼き付きの発生

- 燃料噴射ポンプ、燃料噴射弁に故障を生じ、必要量の燃料油を噴射しないとき。

- 燃料加減ハンドルの位置が変わったか、調速機調整ハンドルが回ったか、これらに関する部分の調整の狂い

3位 1シリンダだけ排気温度が上昇する理由

- 燃料噴射ポンプの異常による噴射量の増加

- 燃料噴射弁の噴射圧力の低下

- 燃料噴射時期の狂い(他のシリンダよりも遅い)

- あと燃えの増加

- 排気弁の開き角度の狂い

- 排気弁の漏洩

- 燃料噴射弁の漏洩、油の切れが悪い

燃料の燃焼について

1位 空気冷却機の役目

過給機を通過後の給気は温度が高く、体積が膨張しているため、酸素の密度が低下している。これを改善するため、空気冷却機で給気を冷却し、体積効率の向上を図っている。

<参考>

給気を冷やし過ぎた場合の不具合

- ドレンによる低温腐食

- 極端な場合、着火不良

給気が高すぎる場合の不具合

- 排気温度上昇

- 掃気効率低下

- シリンダ過熱

- サージング

(吐出側が絞られると、吐出空気圧が上昇し、行き場を失った空気が送風機内を逆流する)

2位 着火遅れ期間が長い時、短い時どうなるか

着火遅れが長い時

燃料噴射時期が早すぎるとシリンダの最高温度に達しない前に多量の燃料油が噴射されるので、着火遅れが大となり、一度に着火燃焼するのでノックを生ずる。また、排気温度が上昇して排気弁を傷め、排気損失が増えるので熱効率は低下する。

着火遅れが短い時

燃料噴射時期が遅すぎると噴射終わり時期が遅くなり、あと燃えが多くなり、燃焼が不良となる。

3位 ブローバイとは、ブローバイの判断と不具合

ブローバイとは

機関運転中に燃焼ガスがピストンとシリンダライナの摺動面から吹き抜けて、掃気室またはクランク室に流入する現象。

ブローバイの判断

- 当該シリンダの出力が低下し、各シリンダの出力がバラつく。

- 吹き抜けた燃焼ガスにより油膜が破壊されるため、潤滑が不完全となり摩耗が進み、スカッフィングを生じる。

- トランクピストン型では、クランク室内オイルミストの着火源になる恐れがある。

- クロスヘッド型では掃気室火災の原因となる他掃気孔を加熱損傷させる原因となる。

運転要領

1位 エアーランニングの目的

エンジン始動前

・インジケータバルブからの噴出物により内部の異常を発見する。

(水、水蒸気の噴出→ジャケット冷却水の漏洩)

・ターニングより高い回転数で主軸を回す事で、主機始動時の始動性を確認する。

エンジン停止後

シリンダ内部の燃焼残渣物を吹き飛ばし、低温腐食の原因となる物質を吹き飛ばす。

2位 ディーゼル主機の安全装置(自動減速、危急遮断)

自動減速要因

- 掃気室内が異常高温になった場合(2サイクル機関に適用)

- クランク室内オイルミスト濃度が異常上昇した場合

- ピストン及びシリンダ冷却媒体の圧力または流量が異常に低下した場合

- 冷却清水温度が設定値より上昇した場合

- シリンダライナの温度が設定値より上昇した場合

- シリンダ油 non-flow

危急遮断

- 主機が過回転になった状態

- 潤滑油圧力、過給機、減速歯車装置(CPPにあっては変節油)が喪失した状態

- 制御電源電圧を喪失した状態

- 制御空気圧力を喪失した状態

- ジャケット冷却水及びピストン冷却水(油)圧力が喪失した状態

- 排気弁エアスプリング空気圧力が喪失した状態

実際に乗船した自動減速、危急遮断の要因については必ず押さえておきましょう。

3位 暖気の必要性

- 熱応力の軽減

- 始動性向上

- 着火性の向上

蒸気タービンプラント

最近はタービンの問題の出現が少なくなってきています。

1位 グランドパッキン蒸気とは

グランドパッキン蒸気とは

タービン車室内(グランド部)の気密を保つため、自動制御装置により10~20kPa程度に保持されているパッキン蒸気溜まりから供給される蒸気のこと。

2位 オートスピニングとオートスピニングの安全装置について

オートスピニングとは

出港待ちなどの機関待機中、タービンを長時間停止するとロータが不均一に冷えて湾曲する。

これを防止するため、一定時間(約2~3分間隔)毎に前後進交互に操縦弁を微開し、タービンを前後進に15rpm程度回転させることをスピニングという。

自動的に行うのをオートスピニングという。

オートスピニングの安全装置(警報装置)

- 長時間停止

- スピニング過速度

- スピニング異常(回転数不足)

3位 主復水器を真空にする理由

蒸気は膨張により熱エネルギーを放出して仕事を行うため、低圧部特に大気圧下の部分での熱落差が大きい。

蒸気タービンの出力の増加ならびに熱効率を高めるには、復水器を真空にして排圧をできるだけ低くして熱落差を大きくしている。

ボイラ制御について

1位 ACC制御における蒸気流量の検出箇所と検出方法

ACC(自動燃焼制御装置)について

ACCとは、過熱蒸気圧力が常に一定となるようにFO量と燃焼空気量を自動制御するもの。

蒸気圧力、蒸気流量及びFO流量を検出する三要素式である。

負荷増加時は空気を燃料より先行増加させ、負荷減少時は空気の減少を燃料より遅らせるようにしている。

FO流量調節器は独立に最低油圧を保持する調節器を備え、負荷が急激に減少しても失火を防ぐ。

空気流量は常にFO流量に追従するので、最低油圧さえ保持すれば最低空気流量を保持するが、

安全のため送風機最低入口ベーン開度を保持する。

<制御対象>

過熱器出口蒸気圧力を一定

<検出部>

- 蒸気圧力

過熱器出口圧力を圧力発信器で検出 - 蒸気流量

過熱器第一回流における圧力損失を検出 - 燃料流量

FO流量発信器より検出

<操作部>

- 燃料流量

FO流量制御弁 - 空気流量

FDFインレットベーン開度

2位 FWC制御について

FWC(給水制御装置)について

FWCとはドラム水位及び蒸気流量を検出する二要素式で、ボイラ負荷変時のボイラ水面を一定に保つ。

<制御対象>

蒸気ドラムの水位を一定

<検出部>

- 蒸気流量

過熱器の第一回流における圧力損失を検出 - ドラム水位

蒸気ドラム蒸気側の定水頭室の定水位と実水位の水頭差を差圧発信器によって検出

<操作部>

FWC弁 (給水量を操作)

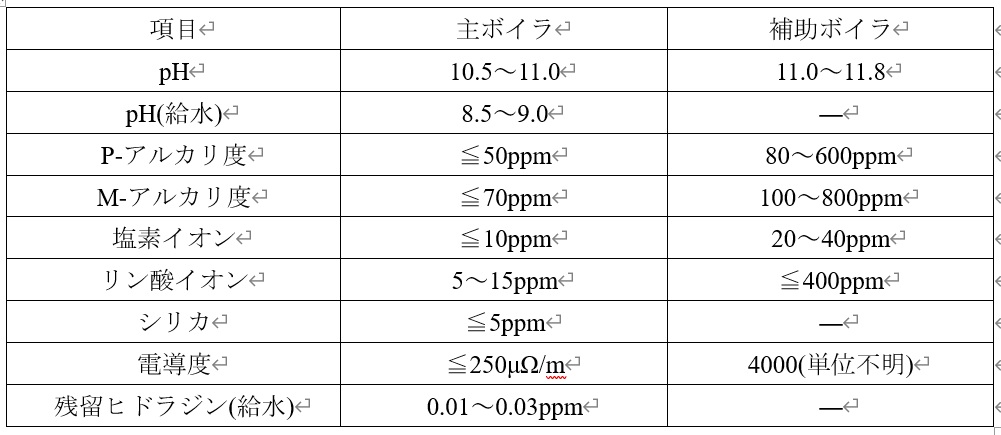

3位 ボイラの水質の検査項目について

ボイラ水試験項目と許容値

ボイラの運転について

*データが少なく2位までとなります。

1位 ボイラトリップ要因

- 失火

- FDF停止

- FO油圧低下

- FO油温低下

- ボイラ低水位

- 電源喪失

- 非常停止、遠隔非常停止

2位 ボイラ水面計ブロー時のバルブ操作について

- 水面計上部のシャットオフバルブを閉鎖する。

- 水面計内部を給水で満たす。

- 水面計下部のシャットオフバルブを閉鎖する。

- ブロー弁を開放し、水面計内の給水をブローする。

プロペラ

1位 CPPプロペラについて、利点と欠点

CPPプロペラについて

プロペラボスに対して羽根の角度を変更出来るプロペラである。

プロペラピッチを制御し、プロペラ回転方向が一定のままでも、船を前進、停止、および後進にさせることができる。

各速力調整も容易に出来る。

<利点>

- 逆転装置が不要となる。

- 定格出力を有効に利用出来る。

- 後進出力を十分に利用出来る。

- ブリッジから遠隔操作が可能である。

- 船体停止所要時間(距離)が短くなる。

- 主機関の微出力運転が可能である。

- 危険回転数を容易に回避できる。

- 起動回数が少ない為、始動弁や安全弁の保守費が低減する。

- 試運転の時間が長くとれ十分に点検できる。

<欠点>

- ボス部に変節機構を組み込むため、機構が複雑になり製作費も高くなる。

- ボス部が大きくなり、ボス直径の増加やボス形状の不適により効率が低下する。

- 入居時の軸抜出し工事などの保守費が高くなる。

- 後進時、半径方向のピッチの変化が激しすぎて効率が低下する。

- プロペラ重量が増加するため、船尾管軸受の摩耗量が多い。

<参考>

社船においてCPPの採用船が少ない理由とは

社船は発停回数が少ないことと、速力の変化が少ないため、安価でプロペラ効率の高いFPPを採用している。

またFPPは整備が簡単であり、油が漏れる心配もない。

2位 プロペラキャビテーション発生個所と腐食箇所

プロペラが回転する時、羽根背面の圧力は低くなり、ある圧力より低下すると空洞が発生する。

この現象をキャビテーションと言う。

また翼素のどの部分に空洞ができるかは入射角により変化する。

この衝撃圧によって羽根面が浸食されることをキャビテーションエロージョンといい空洞部の下流に生じる。

3位 プロペラ損傷の種類

- 羽根の脱落

主として組立型プロペラの場合で振動のためにボルトが緩んだとか水密不良のため海水が浸入しボルトが腐食して折れたとかによって羽根がボスから外れて落ちてしまうことである。 - 羽の湾曲

プロペラが障害物に接触した時、翼端など厚さが足りないため推力に対抗出来なかった時、空洞現象による折れ曲がり、スポンジ状の穴があき、また欠けてしまったりする。 - 羽根のき裂

外部からの衝撃力によるばかりではなく、小さくても種々な応力を繰り返し受けるために、き裂を生じることがある。 - 羽根の折損

き裂に気付かず小さな衝撃力で折損する場合と、き裂がなかったのに流氷などに衝突するとかして大きな衝撃力を受けて折損する - 羽の腐食

化学的腐食 酸やアルカリを含んだ海水中では長期間のうちにプロペラが科学的に腐食される。

ポンプ

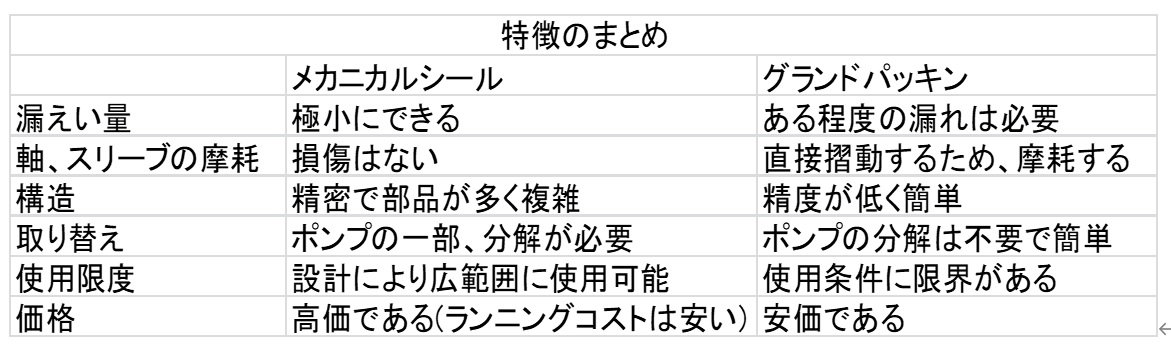

1位 ポンプグランド部のシール方式について

ポンプのポンプグランド部のシールはグランドパッキンとメカニカルシールの二種類。

2位 渦巻きポンプの始動方法

渦巻きポンプは、吸入弁を全開、吐出弁を全閉として電動機を始動し、その後吐出弁を吐出圧に注意しながら徐々に開ける。

吐出弁を全閉としてから電動機を始動するのは、

揚水量がゼロであるとき必要な軸馬力が最小となり、電動機に掛かる負荷を減らして始動電流を小さくすることができるからである。

3位 ポンプのマウスリングの設置箇所と役割

<設置箇所>

吸込口とケーシングの間

<役割>

インペラから出た高圧水がインペラの吸込口とケーシングの間から吸込側に逆流することを防止する。

冷凍機

1位 冷凍サイクルにおける冷媒の状態

圧縮機

冷媒ガスを冷却することによって、液化しうる圧力までほぼ断熱的に圧縮し、凝縮器へ送り出す。

凝縮器

高音高圧の冷媒ガスを冷却水により冷却し、一定温度の下に凝縮変化させる。

膨張弁

絞り作用によって液状冷媒の圧力と温度を低下させると同時に、蒸発器に適正な冷媒量を供給するための調節作用をする。

蒸発器

冷却管内で一定温度の下に液冷媒を蒸発させ、必要な蒸発潜熱を周囲から奪って冷却する。

(電磁弁:ドライヤと膨張弁の間にあり、蒸発器温度が設定値以下閉じる)

2位 冷凍能力低下の理由

- 水分の混入(水分が配管内で凍結し、冷媒の流れを阻害する)

- 空気の混入

- 却海水系統の汚損・冷媒の漏れによる冷媒不足

3位 冷媒配管内へ空気(水分)の混入した場合の不具合と対処法

<不具合>

冷凍能力の低下

<対処法>

空気の場合は、冷媒を凝縮器に回収して、空気抜き弁を微開にして不凝縮性ガスを排除する。

水分の場合は、ドライヤを新替えする

<参考>

冷媒を凝縮器に回収して、凝縮器に冷却水を通し続けると、冷却水の凝縮器出入口温差がなくなる。

この時、圧縮機吐出側の凝縮温度指示と冷却水の出口との温度差が大きくなっている場合は、不凝縮性ガス(主に空気)の混入が考えられる。

空気抜き弁を微開にして不凝縮ガスを排除する。排除後は吐出圧力は低下する。

清浄機

1位 清浄機内の清浄原理(回転体内部図を書いて説明)

高速度で回転する油清浄機を使用して、遠心力によって不純物を分離除去する。

遠心清浄機は構造上から大別すると円筒式(シャープレス形)と分離板式(デラバル形)に分けられる。

分離版式は回転体内に多数の円錐形分離版を有し、電動機に結合された歯車によって駆動され、6~9000rpm程度で回転する。

清浄される油は加熱されて粘度を下げ、本体上部から注入され、中央部を通って回転体底部から流入し、分離版にあけられた穴を通って全分離版の間に分布される。

分布された油は薄い膜の状態で遠心力を受け、油より比重の大きいスラッジ及び水は分離版の下面にそって、外周へ移動して回転体内壁にたまり、水は内壁をそって上部へ出る。

清浄された油は、分離版の上面に沿って中心部に移動し、上部に出る。

2位 清浄機内の封水や各作動水の役割

- 作動水

開弁作動水は弁シリンダを下方向に動作させスラッジを排出させるための水 - 封水

スラッジ排出後の回転体内に満たす水 - 置換水

回転体内の残油を送り出すための水 - 循環水

封水を循環させる機構を用いた清浄機で、スラッジとともに排出された水を循環させ、もう一度封水として利用する水のこと。

3位 清浄機の比重板(調整板)の選定方法

さまざまな油の処理最適粘度を得るため適切な加熱温度を決定し、その加熱温度における油の比重から調節版を選定しなければならない。

ディーゼル配管系統

1位 FO、LOのプラント説明

乗っていたFO、LOの配管図を簡単にホワイトボードに書きます。

始動空気系統も加えて出題される場合があるので、簡単に書けるようになっておきましょう。

2位 LO重力タンクの設置理由

電源喪失時(ブラックアウト時)に補機類は全て停止する。

当然ながらLOポンプも停止するので、主機はLO圧力低下によりトリップする。

これに伴い機関内部の運動部への潤滑油供給は不要となるが、唯一過給機は遊転する。

回転を継続している過給機に潤滑油が流れなければ内部のタービン軸受の焼損につながる。

これを防ぐために重力タンクを備え、非常時に対応出来るようにしている。

3位 セントラルクーリングシステムとは

各冷却器の冷却水を清水冷却として、その清水をセントラル冷却清水クーラに集めて、海水により冷却する方式である。

これによって、海水によって汚損・腐食される箇所が限定される。

タービン配管系統

1位 脱気給水加熱器(デアレーター)について

脱気給水加熱器は、給水中に溶存している酸素及び非圧縮性ガスを取り除き、同時に給水を加熱する装置である。

器内は脱気室及び貯水槽の二つの部分に分かれており、

脱気室にはスプレー室、スプレーノズル、じゃま板、加熱蒸気室等が装備されており、ここで給水の加熱と脱気が行われる。

脱気原理としては、スプレーノズルにて蒸気で充満している器内に霧状に噴射し、飽和温度まで加熱することで脱気される。

分離された空気は器内上部よりグランドコンデンサに引かれる。

<脱気給水加熱器(デアレータ)を高所に設置する理由>

高所に設置することで給水系統にヘッド圧をかけることが出来る。

これにより、給水ポンプ吸入側で負圧になりキャビテーションが発生しやすい状況を防ぐことができる。

2位 復水と給水の違いについて

<復水>

タービン内で終圧-96Kpaまで膨張して仕事を終えた蒸気が、復水器において海水により冷却され水に戻ったもの。

復水器内の復水は復水ポンプによって吸入され、一段給水加熱器で加熱された後、脱気給水加熱器へ送られる。

<給水>

復水に含まれる非圧縮性ガスが取り除かれ、加熱器で加熱されながらボイラへ供給される水のこと。

脱気給水加熱器で脱気加熱したのち給水ポンプを経て蒸気ドラムへ送水するのに必要な圧力(およそボイラ圧力+1.0Mpa)となって三段給水加熱器に入り、更に加熱される。

その後、ボイラ水位を調整する給水制御弁を通り、ボイラ本体の節炭器を経由して蒸気ドラムへと送水される。

3位 復水Make-up弁とSpill弁の作動

復水Make-up弁とSpill弁は脱気給水加熱器の水位を調整する役割を持つ。

復水Make-up弁は脱気給水加熱器の水準が低下したときに開く。

補給水が蒸留水タンクからドレンコレクティングタンクを介して脱気給水加熱器に送られる。

復水Spill弁は脱気給水加熱器の水準が上昇したときに開く。

復水の一部がグランド復水器と一段給水加熱器ドレンクーラを冷却後、蒸留水タンクへ逃がされる。

電気機器

1位 配電盤の保護装置と優先遮断

<過負荷継電器>

発電機、配電盤保護のために、ACBをTRIPさせる。

過負荷継電器は以下のものがある

- 長限時引き外し(過負荷)

- 短限時引き外し(ショート)

- 瞬時引き外し(落雷)

<逆起電力継電器>

発電機の負荷がマイナスになったとき(発電機並列運転時などに、一方の発電機が他方の発電機から電力を受ける場合)

発電機及び原動機保護のため、ACBをTRIPさせる。

<優先遮断>

主として、航海中2台以上の発電機を並列運転する場合に採用する。

並列運転中に何らかの原因で1台の発電機の遮断機(ACB)が作動した場合、残りの発電機が負担する過負荷による遮断機の誘発動作から全給電停止を防止する。

重要負荷(船の航海、船体・貨物の保安、人命の安全確保)への給電を確保するために、非重要負荷を早期に切り離して過負荷状態から逃れる。

2位 発電機の電力値、周波数値

乗船した船の発電機の電力値と周波数は覚えておきましょう。

3位 同期回転数‐周波数‐極数の関係式

同期速度Nsは交流電源の周波数fと極数の数pによって決定する。

Ns=120f/p

燃料及び潤滑剤の特性

1位 潤滑油の役割

- 減摩作用

金属面間に油膜を形成することで金属同士の接触を防ぎ、摺動面の摩擦を軽減する役割。 - 冷却作用

軸受やピストン内部を流れる潤滑油は、燃焼や摩擦によって発生した熱を取り去る役割がある。これによりピストンの焼き割れや軸受の焼損・摩耗を防止する。 - 清浄分散作用

熱及び燃焼によって生じた生成炭化物、潤滑油自身の劣化によって生じるスラッジ等の不純物を分散し洗い流す。また、燃焼生成物に含まれる酸を中和する。 - 密封作用

ピストンリングとシリンダライナ間にて油膜を形成し、燃焼空気及び圧縮空気の漏洩を防止する。 - 防食作用

金属表面に油膜を作ることで金属表面の酸化を防止する。 - 応力分散作用

形成した油膜を介して、局所的に集中した応力を分散させる。

2位 シリンダ油とシステム油の違い

大型の内燃機関において、シリンダライナとピストンリングに供給する潤滑油と、機関の軸受や歯車に供給する潤滑油は系統を分割しており

前者をシリンダ油、後者をシステム油と呼んでいる。

低質重油は燃料油中の硫黄含有量が多く、燃焼によって硫酸が生成される。

この硫酸により、シリンダライナやピストンリングの腐食摩耗が増大する。

これを防止するため、シリンダ油は高アルカリ性にして酸を中和させる。

3位 燃料油性状表の項目

- 密度

高速ディーゼル用の燃料は0.83~0.88、大形ディーゼル用では0.87~0.89のものが最もよいとされている。密度によって、発火性や燃焼性等がある程度推測できるので、取引上の目安となっている。 - 引火点

引火点は加熱温度の設定等の目安になり、燃料の運搬や貯蔵の際の火災に対する安全対策の参考にする。 - 粘度

最も重要な性質の1つである。粘度は、噴射弁口における霧化や燃焼状態に著しい影響を与える。 - 流動点

粘度とともに流動性に関係があり、取扱い上できるだけ低温でも固まらないものがよい。 - 水分

高速ディーゼル用の軽質油では、水分が混入してもわずかであれば分離できるのであまり問題とならず、取扱い上注意すればよいが、重油の場合には必ず水分が存在する。噴射までにできるだけ除去しなければ、出力低下、腐食摩耗の増加、不完全燃焼等の原因となる。 - 夾雑物

ごみ、金属粉、錆、繊維質等で燃料噴射装置の損傷や不完全燃焼、シリンダの摩耗増大の原因となるので、使用前に十分除去しなければならない。 - 灰分

燃料中の灰分は、シリンダ内部に残存してシリンダ、ピストン、ピストンリング等の摩耗をきたす。重油では、0.01~0.1%程度の灰分があり、シリンダの摩耗に大きな影響を与えるので灰分はできるだけ少ないほうがよい。 - 硫黄分

燃焼後は亜硫酸ガス、無水硫酸に変化し、シリンダ内の汚損や腐食摩耗の原因となるので、できるだけ少ないほうがよい。 - 残留炭素

分残留炭素分により、燃焼後のカーボンの堆積傾向を推定することができる。残留炭素分は、少ないことが望ましい。重油では、残渣油に軽油を混合して適当な比重の規格のものを調合する場合があるので、カーボンの付着状況は残留炭素分だけでなく、残渣油の性状にも影響される。 - 発火性

燃料の着火遅れの大小に大きな影響を与える。発火性がよいとは、着火遅れが少ないことである。

最後に

3級海技試験では基礎的な内容が問われます。

絶対にしてはいけないのでが、「分かりません」と言うことです。

どんなに分からなくても何か答えるということはしましょう。

コメント